ارزیابی معیارهای انتخاب و رتبه بندی شرکت و تولیدکنندگان توانمند با استفاده از TOPSIS-AHP فازی و مدل ISM

28,500 تومانشناسه فایل: 10176

- حجم فایل ورد: 462.7KB حجم پیدیاف: 538.8KB

- فرمت: فایل Word قابل ویرایش و پرینت (DOCx)

- تعداد صفحات فارسی: 32 انگلیسی: 13

- دانشگاه:

- Department of Industrial Management, Islamic Azad University, Central Tehran Campus, Tehran, Iran

- Department of Industrial Engineering, Malek Ashtar University of Technology, Tehran, Iran

- ژورنال: Expert Systems with Applications (10)

مقدمه مقاله

در گذشته محصولات یک سازمان شامل خدمات و یا کالا مورد استفاده مشتریان قرار می گرفت و سازمان ها مجبور نبودند هیچ گونه نگرانی در مورد ایجاد هر گونه تغییر یا بهبود سیستم خود داشته باشند. در حقیقت مشتریان هیچ انتخابی جز خریداری کالاهای موجود در بازار ندارند. با این وجود، در ازای تعداد سازندگان و به تبع این، رقابت کنندگانی که به تدریج در حال افزایش هستند، مشتریان برای انتخاب و خریداری هرآنچه که برای ارجحیت های آنها در گستره وسیعی از محصولات و سازمان هایی که این محصولات را عرضه می کنند مناسب است، آزادی بیشتری دارند. انقلاب صنعتی تندرو، افزایش ریسک، انتظارات جهانی سازی و خصوصی سازی دارای ویژگی های محیطی می باشند که سازمان های تجاری کنونی با آنها در ارتباط هستند. جهت کامیابی در این محیط، هوشمندی یک مزیت رقابتی ایجاد می کند که با رسیدن به یک حد عالی از حیث نوآوری و کیفیت می توان آن را حفظ نمود. یک شرکت هوشمند فرآیندها و مردم را با فناوری پیشرفته جدید سازگار می سازد و نیازهای مشتریان را بر مبنای کیفیت محصولات و خدمات آن در یک بازه زمانی نسبتاً کوتاه تطبیق می دهد. این یقیناً زمانی رخ خواهد داد که هوشمندی، یک ارزش سازمان قاعده مند و یک استراتژی رقابتی برای مدیران منظور گردد. در این مورد، سازمان ها باید محصولاتی را عرضه کنند که می توانند رضایت مشتریان را بدست آورند. مدیریت زنجیره تامین و فرآیند انتخاب تولید کننده اخیراً یک ملاحظه خاص را فراهم کرده اند. در سال های 1990، بسیاری از کارخانجات در جستجوی روشی بودند که با تولیدکنندگان به اشتراک گذارند تا بتوانند کارآمدی و رقابتی بودن مدیریت خود را بهبود بخشند. رابطه تولیدکننده و مشتری بطور جدی در نظر گرفته شده است. زنجیره تامین یک شرکت یک مانع مستحکم و جدی در مقابل رقبا می باشد مشروط بر این که رابطه طولانی مدتی بین این دو وجود داشته باشد (Shahaei, 2007). با رشد خرید و تولید، تصمیمات خرید از اهمیت بیشتری برخوردار شده اند و چون سازمان ها به تولید کنندگان وابسته تر هستند، پیامد مستقیم و غیرمستقیم تصمیم گیری ضعیف جدی تر ظاهر می شوند (De Boer, Labro, & Morlacchi, 2001).

در بیشتر صنایع، هزینه مواد خام و مواد تشکیل دهنده محصول بخشی اصلی قیمت محصول نهایی را تشکیل می دهند (Ghodsypour & O’brien, 1998). در این راستا، بخش تولید می تواند نقشی کلیدی در عملکرد و کارآمدی یک سازمان ایفا کند و اثری مستقیم بر به حداقل رساندن هزینه، سود دهی و انعطاف پذیری یک شرکت دارد (Ghodsypour & O’brien, 2001). زنجیره تامین یک شبکه است که شامل کلیه اموری می باشد که به جریان کالاها و مرحله تبدیل از یک ماده خام به محصول نهایی و نیز سیستم اطلاعاتی متناظر مرتبط می باشند. مواد تشکیل دهنده و اطلاعات هر دو در بالا و پایین شبکه جریان می یابند و برای این که زنجیره تامین عملکرد خوبی داشته و رضایت مشتری را بدست آورند، یک مدیریت صحیح نیاز است (Farahani & Asgari, 2007). در حقیقت انتخاب یک مجموعه مناسب از تولیدکنندگان، یک نقش حیاتی در موفقیت شرکت ایفا می کند که تاکید بسیاری از زمان ها پیش روی آن بوده است (Zhang, Lei, Cao, To, & Ng, 2003).

با در نظر گرفتن مفهوم مدیریت زنجیره تامین که اخیراً معرفی شده اند، عمده محققین، دانشمندان و مدیران دریافتند که انتخاب تولید کننده مناسب و مدیریت آن، یک راه مفید است که برای بهبود رقابتی بودن زنجیره تامین قابل استفاده است (Lee, Ha, & Kim, 2001). در نظر گیری یک تولید کننده به عنوان یک شبکه زنجیره تامین با هدف نهایی عرضه محصول مورد انتظار مشتری از سال 2000 معرفی شده و مورد بحث قرار گرفته است (Ali Ahmadi, Tajeddin, & Fatola, 2003). تولیدکنندگان خارجی در به حداقل رساندن هزینه، تحویل بهتر و رضایت مشتری نقش دارند. به بیانی دیگر، اگر یک شرکت بتواند با تولید کنندگان خارجی ارتباط داشته باشد، این یکی از مهم ترین وظایف مهم مدیر برای انتخاب تولید کننده خواهد بود. در سال 1974، Warfield روش ISM را برای شناسایی روابط بین فاکتورها از یک فهرست پیشنهادی معرفی کرد (Jindal and Sangwan, 2013; Kannan & Haq, 2007; Kannan, Pokharel, & Sasi Kumar, 2009). این روش نیز برای شناسایی نقش موثر فاکتورهای فهرست پیشنهادی بکار گرفته شد و استفاده از نظرات کارشناسی را براساس شیوه های مدیریتی مختلف مانند مشکل گشایی گروهی، شیوه اسمی و غیره پیشنهادی نمود تا یک رابطه مفهومی بین متغیرها شکل گیرد. Attri، Dev و Sharma در سال 2013 این امر را بطور مختصر بیان نمودند که شیوه ISM یک فرآیند آموزشی تعاملی بوده است که در آن یک سری المان های متفاوت و با وابستگی مستقیم به یکدیگر در یک مدل سیستم جامع ساماندهی می شوند.

استفاده از رایانه ها افزایش قابل توجهی به خصوص در سال های اخیر داشته اند، در نتیجه، با درنظرگیری پیچیدگی های ریاضی، استفاده از روش های تصمیم گیری چندمعیاره بسیار آسان شده است. تصمیم گیری یک راه یافتن بهترین انتخاب از یک سری از انتخابات موجود می باشد. زمانی که چند معیار در مسائل تصمیم گیری منظور می شوند، مسائل تصمیم گیری چند معیاره (MCDM) نامیده می شوند (Wang, Lee, & Lin, 2003). از آنجا که تصمیم گیری و انتخاب تولید کننده هوشمند توسط یک سازمان یک مسئله تصمیم گیری است که چند معیار بر آن تاثیر بگذارد، یکی از روش های تصمیم گیری چند معیاره بنام فرآیند تحلیل سلسله مراتبی، AHP، می باشد که در این تحقیق استفاده شده است. چوی و لی (2002) یک مدل تصمیم گیری را برای تولید کنندگان معرفی کردند که در آن کار تولیدکنندگان مهم در 5 بخش تعریف شده است (Choy, Lee, & Lo, 2002). Sarkis و Talluri (2002) یک مدل برای ارزیابی تولیدکنندگانی عرضه کرده اند که دارای فاکتورهای رتبه بندی شده برمبنای فرایند شبکه تحلیلی ANP می باشند. Ravi، Shankar و Tiwari (2005) تولیدکنندگان یک شبکه رایانه ای را با استفاده مدل کارت امتیاز توازن[1] و مدل تصمیم گیری مبتنی بر ANP ارزیابی و انتخاب نمودند.

ISM رابطه بین معیارها را با تجزیه آنها در سطوح متفاوت مورد تجزیه و تحلیل قرار می دهد (Kannan et al., 2009). ISM را می توان برای تجزیه و تحلیل رابطه بین ویژگی های چند متغیر که برای یک مسئله تعریف می شوند، استفاده کرد (Jw, 1974). این تحقیق توسط Saxena و Vrat (1992) انجام شد که روی نقش ISM جهت تجزیه و تحلیل رابطه بین متغیرهای تعریف شده برای کارخانه سیمان در هند تمرکز داشتند. در این مطالعه، چارچوب معین برای تجزیه و تحلیل و ارزیابی تولید کنندگان شامل تعداد مراحلی می باشد که در بخشی از آنها روش AHP فازی برای معیارهای سنجش استفاده شده اند. TOPSIS یک شیوه مشخص برای MCDM کلاسیک است که اولین بار توسط هوانگ و یون پیشنهاد شده است. منطق مهم TOPSIS، راه حل ایده آل و راه حل منفی ایده آل است. راه حل ایده آل راه حلی است که معیارهای سود را به حداکثر رسانده و معیارهای هزینه را به حداقل می رساند. در مجموع، راه حل ایده آل شامل بهترین مقادیر معیارهای موجود می باشد در حالی که راه حل منفی ایده آل ترکیبی از بدترین مقادیر از معیارهای موجود است. بهترین راه حل، راه حلی است که کمترین فاصله را از راه حل ایده آل و بیشترین فاصله را از راه حل منفی ایده آل داشته باشد. با در نظر گیری این حقیقت که TOPSIS یک روش معروف برای MCDM کلاسیک است، بسیاری از محققین از آن برای حل مشکلات FMCDM بهره می گیرند. برخی محققین ارزیابی ها و سنجش های غیر فازی انجام داده اند (Yu, 2002). در حالی که ارزیابی های غیر فازی منجر به از بین رفتن برخی داده ها می شوند، برخی از محققین دیگر به این اشاره داشته اند که TOPSIS باید در یک محیط فازی تعمیم یابد. معیارهای انتخاب بطور مستقل ارزیابی شده اند و این ارزیابی ها با شدت های تعریف شده در تحقیقات به کرات انجام شده اند. علاوه بر این، روش های رتبه بندی مشخصی برای رتبه بندی تولیدکنندگان بکار گرفته شده اند که یک تولید کننده از بین آنها مورد مطالعه قرار می گیرد.

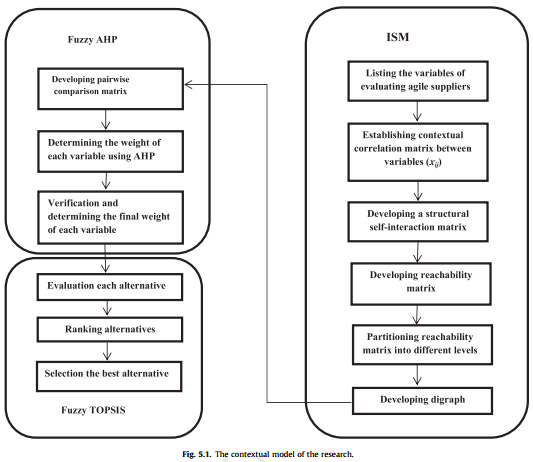

در مطالعات گذشته، مدل ISM یا سایر روش های تصمیم گیری به صورت مستقلی مورد استفاده قرار گرفت در حالی که سایر توابع تا به حال ثابت نشده است. در این تحقیق با ارزیابی معیارهای تولید کنندگان با استفاده از روش ISM آغاز می شود و سپس سنجش هر معیار با استفاده از روش AHP فازی و رتبه بندی تولیدکنندگان با روش TOPSIS ادامه می یابد.

ABSTRACT The application of ISM model in evaluating agile suppliers selection criteria and ranking suppliers using fuzzy TOPSIS-AHP methods

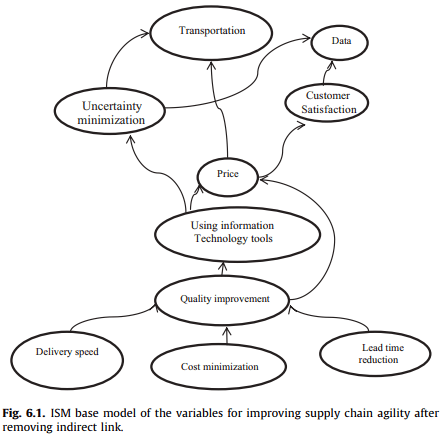

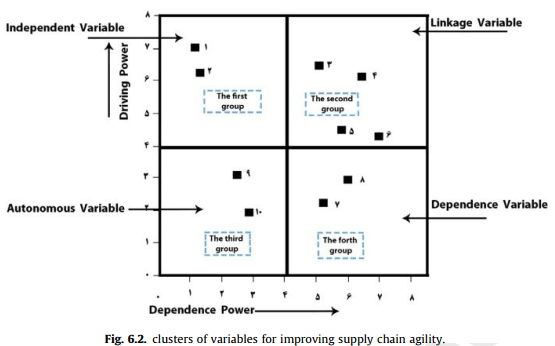

In the present competitive world, the organizations need to endeavor constantly so as to make progress as well as maintaining their current position through employing the appropriate strategies. Organizations surroundings have been undergoing rapid changes among which the different demands and the variety of customers are to be mentioned. The scarce and limited number of sources and facilities are also worth being cited as another example of an important restrictions placed on companies. One way to bring down these problems is employing agile suppliers and outsourcing appropriately. The current study results from two theses completed in the fields of agility and ISM. It begins with identifying the criteria to evaluate agile suppliers. Then these factors are ranked and categorized using the interpretive structural model. The results of this study depict that the delivery speed variable lays on the bottom level of the model outlet with quite high driving power. The delay reduction variable has the same characteristics. Next, using fuzzy hierarchical analysis method, the weight of the agility evaluation criteria of suppliers are measured and put as TOPSIS model input. Finally, six suppliers are rated using fuzzy TOPSIS method. The results of this study shows that the criteria with higher driving power and lower dependence have higher weight in AHP model. It is, therefore, necessary to focus on variables of the first and second level of model in order to increase suppliers’ agility. In this study, the weight of data has been determined using hierarchical analysis so as to increase the efficiency of the results of fuzzy TOPSIS technique. At the same time, interpretive structural model has been also employed to interpret the effects of the criteria on suppliers.

Introduction

In the past, an organization’s products including services or goods used to be bought by customers, and organizations did not have to show any concerns about making any changes or improving their system. As a matter of fact, customers had no choice except to purchase the goods available in the market. However, with the number of manufactures and, as a result, competitors being increased gradually, customers had more freedom to choose and buy whatever suited their preferences among a wide variety of products and organizations offering them. Rapid technological revolution, risk increase, globalization, and privatization expectations are of environmental features with which the current trading organizations are dealing. To succeed in this environment, agility creates a competitive advantage which can be preserved by being famous for innovation and quality. An agile organization makes processes and people compatible with new state-of-the-art technology and accommodates customer’s needs based on its quality products and services in a rather short period of time. This certainly would occur when agility was considered a disciplined organizational value and a competitive strategy for managers. In this regard, organizations have to offer the products which can gain customer’s satisfaction. Supply chain management and supplier selection process has been given a particular consideration recently. In 1990s a lot of factories were searching for a way to share with suppliers so that they can improve their management efficiency and competitiveness. The supplier and consumer relationship has been seriously considered. Supply chain of a company would be a strong and serious barrier against competitors if there were a long lasting relationship between these two items (Shahaei, 2007). With purchase and supply growth, purchase decisions have become of more importance and since current organizations are more dependent on suppliers, the direct and indirect consequence of feeble decision making appears more serious (De Boer, Labro, & Morlacchi, 2001). In most industries, the cost of raw materials and the constituents of the product accounts for the main proportion of price of the finished product (Ghodsypour & O’brien, 1998). In this regard, supply section can play a key role in the performance and efficiency of an organization and has a direct effect on cost minimization, profit making, and flexibility of a company (Ghodsypour & O’brien, 2001). Supply chain is a network which includes all tasks pertinent to goods stream and conversion from raw material to final product stage as well as the corresponding information system. The materials and information are both flowing at the top and bottom of the network and for the supply chain to have a good performance and to gain customer satisfaction, a proper management is needed (Farahani & Asgari, 2007). As a matter of fact, selecting an appropriate collection of suppliers serves a vital function for a company to succeed, on which there has been great emphasis since a long time ago (Zhang, Lei, Cao, To, & Ng, 2003). With the concept of supply chain management having been introduced recently, a majority of researchers, scientists, and managers have found selecting the appropriate supplier and managing it a useful way which can be used to improve supply chain competitiveness (Lee, Ha, & Kim, 2001). Considering a supplier as a supply chain network with the ultimate goal of offering customer’s expected product has been introduced and discussed since 2000 (Ali Ahmadi, Tajeddin, & Fatola, 2003). Foreign suppliers contribute to cost minimization, better delivery, and customer satisfaction; in other words, if a company can get in contact with foreign suppliers, it would be one of the most significant duties of the manager to select the supplier. In 1974, Warfield introduced the ISM approach to identify interrelationships between factors from a recommended list (Jindal and Sangwan, 2013; Kannan & Haq, 2007; Kannan, Pokharel, & Sasi Kumar, 2009) This approach was also used to identify the influential role of factors from a recommended list, and it suggested the use of expert opinions based on various management techniques such as brainstorming, nominal technique, etc. to develop a contextual relationship among variables. Attri, Dev, and Sharma (2013) summarized that the ISM technique was an interactive learning process where a set of different and directly related elements are structured into a comprehensive system model. In addition, ISM is a better approach to solve the complexity of relationships with many elements (Mathiyazhagan & Haq, 2013). Similarly, Ansari, Kharb, Luthra, Shimmi, and Chatterji (2013) pointed out that ISM enables individuals or groups to develop a map of the multiple relationships between many elements involved in a complex situation. Generally, ISM is a combination of three modeling languages – words, digraphs, and discrete mathematics – to ensure a solution to a structure of complex issues. This approach is used for an effective decision making process. It is also used traditionally in management studies. The researchers selected this approach because of its benefits; direct and indirect relationships between variables based on situations are revealed far more accurately than individual factors taken in isolation (Cagno, Micheli, Jacinto, & Masi, 2014). In fact, ISM method states that how the factors being studied such as cost, supply chain, innovation, and etc are involved in a company to meet its targets and how they are dependent. That is to say, these features are agility drivers which have been introduced by several different researchers for years. According to the studies done, achieving agility can guarantee the persistence and progress of an organization. These features are explained in details in the agility section. One important aspect of agility is the supply chain section of an organization. If the management section can select the agile and prominent supplier using the appropriate factors and methods, it will be of great help for the organization to achieve its goals. Interpretive structural model is capable of identifying the relationship between criteria which have individual or group dependence on each other. Multi-criterion decision making is one of the research areas in operational and management science which considering various functional needs has been developed rapidly during the current decade. Computers have helped decision making techniques be quite acceptable in all steps of decision making process. Applying computers has had a considerable increase particularly in recent years; therefore, considering mathematical complexities it has become very easy to use multi-criterion decision making methods. Decision making is a way to find the best choice from a set of existing choices. When several criteria are considered in decision making problems, they are called multi-criteria decision making (MCDM) problems (Wang, Lee, & Lin, 2003). Since making decision and selecting agile supplier by an organization is a decision making problem on which several criteria have effect, one of the multi-criterion decision making methods called analytical hierarchical process, AHP, is used in this study. Choy and Lee (2002) introduced a decision making model for suppliers in which the most important suppliers’ task are defined in five sections (Choy, Lee, & Lo, 2002). Sarkis and Talluri (2002) have offered a model to evaluate suppliers which has ranked factors based on analytic network process, ANP. Ravi, Shankar, and Tiwari (2005) evaluated and selected the suppliers of a computer network using balance score card and decision making model based on ANP. Ravi et al. (2005) determined eleven barriers to select suppliers in car industry and used ISM methodology to analyze the interaction of these barriers. The details of supplier’s selection are introduced by the scientists like Kannan, Haq, Sasikumar, and Arunachalam (2008) and Pokharel and Mutha (2009). Kannan and Haq (2008) used ISM and AHP in a certain environment to determine the rank- ing and the interaction of different criteria to select a supplier based on his performance.

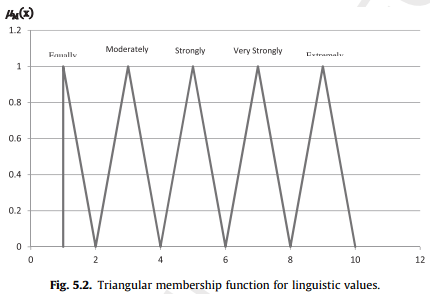

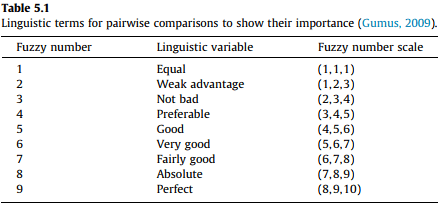

ISM analyzes the relationship between criteria by decomposing them into different levels (Kannan et al., 2009). ISM can be used to analyze the relationship between the features of several variables which are defined for a problem (Jw, 1974). The study carried out by Saxena and Vrat (1992) centers on the ISM function to analyze the relationship between defined variables for cement factory in India. Mandal and Deshmukh (1994) used ISM method to analyze the most important criteria to select the best vendor and the relationship between criteria. Also Sharma (1995) has hierarchically analyzed necessary tasks for a sound production management. Kannan and Haq (2007) have analyzed the criteria and sub criteria needed to select supplier. ISM methodology has few limitations and identifying the relationship between the variables usually depends on the information and the decision maker’s acquaintance with the company being studied. Consequently, the individual’s judgment, on the variables can influence the final result (Kumar, Kee, & Manshor, 2009). Despite the wide and successful applications of AHP in a lot of decision making problems, it has always been criticized for its inability in managing uncertainty resulting from relating whole numbers to decision makers’ understanding (Deng, 1999). The natural approach to confront the judgments or uncertain decisions is to use fuzzy sets or fuzzy numbers in comparison ratios. In this study, the given framework to analyze and evaluate the agile suppliers includes a number of stages in part of which the fuzzy AHP method has been used to weigh criteria. TOPSIS is a well- known technique for classic MCDM, firstly proposed by Hwang and Yoon. The underlying logic of TOPSIS is ideal and negative ideal solution. The ideal solution is the solution that maximizes benefit criteria and minimizes cost criteria. To sum up, the ideal solution includes all the best values of available criteria while the negative ideal solution is mixture of the worst values of available criteria. The best alternative is the one which has the shortest distance from the ideal solution and the farthest distance from the negative ideal solution. Considering the fact that TOPSIS is a well-known method for classic MCDM, a lot of researchers use it to solve the FMCDM problems. Some researchers have done dis-Fuzzy rates and weights (Yu, 2002). While dis-Fuzzy lead to a loss of some data, some others (Anand Raj & Nagesh Kumar, 1999; Liang, 1999; Chen, 2000) and supposed that TOPSIS must be generalized in a fuzzy environment. The selection criteria has been evaluated independently and as defi- nite magnitudes in researches thus far been carried out. In addition, certain ranking methods have been applied so as to rank suppliers among which one supplier is being studied.

In the past studies, the ISM model or other decision making methods were single-handedly used while their functions have not ever shown certainly. In the present study begins with leveling the suppliers’ evaluation criteria using ISM method and then is fol- lowed by weighing each criterion using fuzzy AHP method and ranking the suppliers by TOPSIS method.

- مقاله درمورد ارزیابی معیارهای انتخاب و رتبه بندی شرکت و تولیدکنندگان توانمند با استفاده از TOPSIS-AHP فازی و مدل ISM

- ارزیابی معیارهای تولید کنندگان با استفاده از روش ISM و سنجش هر معیار با روش AHP فازی و رتبه بندی تولیدکنندگان با روش TOPSIS

- استفاده از مدل ISM در ارزیابی معیارهای انتخاب شرکت های چابکار و ارائه دهندگان رتبه بندی با استفاده از روش TOPSIS-AHP فازی

- پروژه دانشجویی ارزیابی معیارهای انتخاب و رتبه بندی شرکت و تولیدکنندگان توانمند با استفاده از TOPSIS-AHP فازی و مدل ISM

- معیارانتخاب و رتبه بندی تولیدکنندگان هوشمند با TOPSIS-AHP

- پایان نامه در مورد ارزیابی معیارهای انتخاب و رتبه بندی شرکت و تولیدکنندگان توانمند با استفاده از TOPSIS-AHP فازی و مدل ISM

- تحقیق درباره ارزیابی معیارهای انتخاب و رتبه بندی شرکت و تولیدکنندگان توانمند با استفاده از TOPSIS-AHP فازی و مدل ISM

- مقاله دانشجویی ارزیابی معیارهای انتخاب و رتبه بندی شرکت و تولیدکنندگان توانمند با استفاده از TOPSIS-AHP فازی و مدل ISM

- ارزیابی معیارهای انتخاب و رتبه بندی شرکت و تولیدکنندگان توانمند با استفاده از TOPSIS-AHP فازی و مدل ISM در قالب پاياننامه

- پروپوزال در مورد ارزیابی معیارهای انتخاب و رتبه بندی شرکت و تولیدکنندگان توانمند با استفاده از TOPSIS-AHP فازی و مدل ISM

- گزارش سمینار در مورد ارزیابی معیارهای انتخاب و رتبه بندی شرکت و تولیدکنندگان توانمند با استفاده از TOPSIS-AHP فازی و مدل ISM

- گزارش کارورزی درباره ارزیابی معیارهای انتخاب و رتبه بندی شرکت و تولیدکنندگان توانمند با استفاده از TOPSIS-AHP فازی و مدل ISM