فرسایش ابزار در ساخت میکرو کانال ها در میکرو ماشینکاری التراسونیک (USM)

16,700 تومانشناسه فایل: 8961

- حجم فایل ورد: 432.3KB حجم پیدیاف: 531.9KB

- فرمت: فایل Word قابل ویرایش و پرینت (DOCx)

- تعداد صفحات فارسی: 16 انگلیسی: 8

- دانشگاه:Department of Mechanical and Industrial Engineering, Indian Institute of Technology, Roorkee 247667, India

- ژورنال: Ultrasonics (1)

مقدمه مقاله

فرسایش ابزار میتواند به عنوان یکی از مهمترین پارامترهایی تلقی شود که در مورد درستی شکل یک جزء ماشین شده، تعیین کننده است.درستی شکل، از سوی دیگر، نشان میدهد فرایند ماشین کاری با چه دقتی ابعاد ابزار برش را روی سطح قطعه ی کار تکرار میکند. تاثیر میکرو ماشین کاری آلتراسونیک هم میتواند با درستی شکل جزء ماشین کاری شده، اندازه گیری شود. همانطور که ابزار در طول زمان فرسوده می شود، یک تغییر قابل توجه در درستی شکل مشاهده می شود که سبب می شود جزء بالاجبار در بررسی کیفیت رد شود. با این حال، درستی شکل میتواند به طور قابل توجهی با کنترل و حفظ شکل و اندازه ی ابزار بدست آید. خواص ماده ی ابزار، پارامترهای مهمی هستند که بر روی فرسایش ابزار اثر میگذارند. حفظ درستی شکل حتی چالش برانگیز تر هم میشود، در حالیکه ماشین کاری در سطوح میکرو صورت میگیرد.

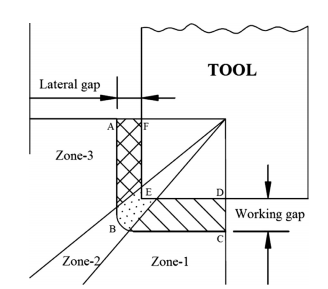

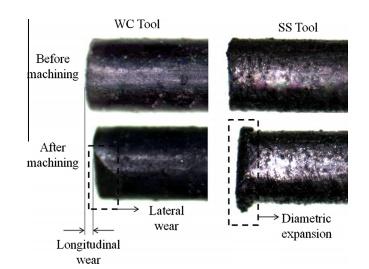

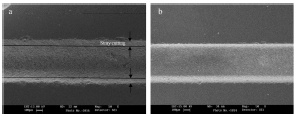

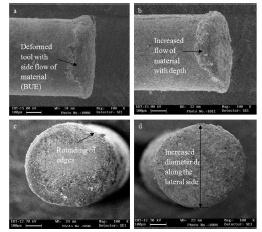

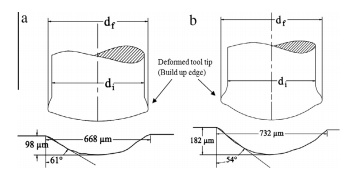

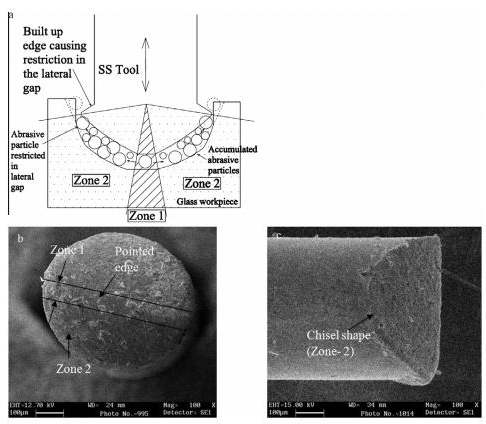

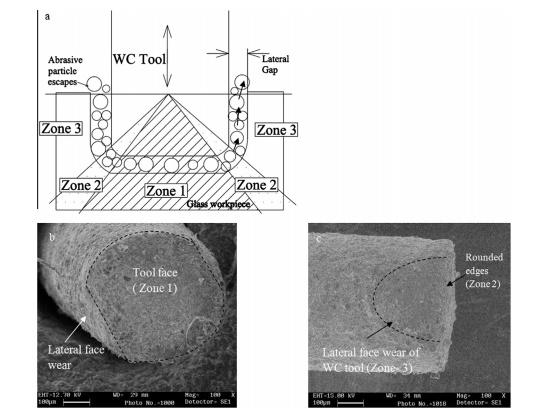

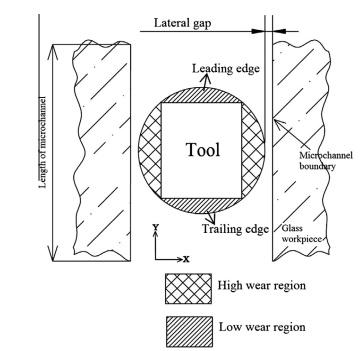

انعطاف پذیری و عملی شدن ماشین کاری اجزای ریز با استفاده از ماشین کاری آلتراسونیک (USM) پیش از این نشان داده شده است. مواد سخت و شکننده مثل شیشه، ویفرهای سیلیکونی و سرامیک میتوانند به راحتی با USM در قلمروی ریز هم ماشینکاری شوند. به علاوه، در حالیکه USM با روشهای شیمیایی حک کردن یا قلم کاری و لیتوگرافی مقایسه میشود، به عنوان یک فرایند تمیزتر و سریعتر ترجیح داده میشود. کارهای وسیعی در زمینه ی حفاری درشت مواد سخت و شکننده گزارش شده است.مطالعات بر روی فرسایش ابزار در سطوح درشت (ماکرو) انجام گرفته است. در یکی از این مطالعات، الگوی فرسایش ابزار به دو نوع تقسیم شد- فرسایش عرضی و فرسایش طولی. فرسایش عرضی در لبه های ابزار به خاطر پدیده ی سایش سمباده ای بین ابزار و دیواره های قطعه ی کار روی داد. فرسایش عرضی همچنین به عنوان مسئول کاهش در قطر ابزار، یافت شد. از سوی دیگر، فرسایش طولی، مسئول کاهش طول ابزار است که به خاطر میکرو ماشین کاری و پدیده ی حفره سازی روی داد. فرسایش ابزار کامل در طول USM حفره های درشت، به این صورت، ترکیبی از هر دو الگوی فرسایش بود. برخی از محققان گزارش کردند با افزایش در زمان ماشینکاری، ریز سختی ابزار، در لبه ها در مقایسه با بخش میانی، بیشتر یافت شد. جریان شکل پذیر و سخت کاری فلزات به عنوان دلایل اصلی برای سختی بیشتر یافت شدند.

در ماشین کاری درشت، اگر ابزار کمی فرسوده شوند، محصول ماشین شده میتواند باز هم در طیف مطلوب قرار گیرد. با این حال، در مورد ماشین کاری در رژیم میکرو، به عنوان مثال، ساخت اجزایی مثل میکروکانال ها و میکرو حفره ها، درستی شکل به شدت با حداقل فرسایش ابزار تحت تاثیر قرار میگیرد. در نتیجه، بخش هایی که مشمول هستند، پذیرفته نمی شوند. یکی از راه ها برای کسب درستی شکل مطلوب، به حداقل رساندن فرسایش ابزار تا منتهی الیه ممکن است.

فرسایش ابزار در USM در اصل به تعدادی از عوامل مثل مواد قطعه، مواد ابزار، دامنه، تکرار ارتعاش اعمال شده، نوع سمباده، اندازه سمباده، بار استاتیک و تمرکز ذرات سمباده وابسته است. ترکیب مناسب پارامترهای فوق الذکر، برای به حداقل رساندن امکان فرسایش ضروری است. اما مواد ابزار، حیاتی ترین پارامتر تعیین کننده ی فرسایش است. آلیاژهای نیمونیک ، تنگستن توریت شده، تنگستن کربید (WC)، فولاد تند بر، فولاد نقره، تیتانیم، فولاد ماراجینگ و فولادهای نرم به رایج ترین مواد بکار رفته برای میکرو ماشین کاری آلتراسونیک هستند. در حالیکه در حفاری درشت، گزارش شده است ابزار فولاد ضد زنگ (SS)، بسیار از ابزار WC بهتر است. این مساله بدین معنی است که SS میتواند یک کاندید عالی برای میکرو ماشین کاری آلتراسونیک باشد. براحتی در دسترس است و یک راه حل مقرون به صرفه برای ماشین کاری است. میکرو ماشین کاری آلتراسونیک میتواند با ماکرو ماشین کاری بر حسب اندازه ی اجزای اصلی ماشین شده ی توسعه یافته متمایز باشد که به طور کلی از 1 میلیمتر کمتر است.

در عین حال، نظرات متناقض برای ابزار SS در USM در سطوح میکرو آشکار شد. برخی مطالعات در میکرو ماشین کاری آلتراسونیک شامل گسترش مدلها برای پیش بینی فرسایش ابزار میشود.

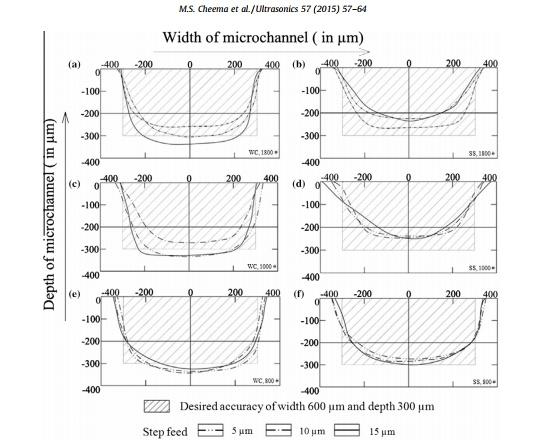

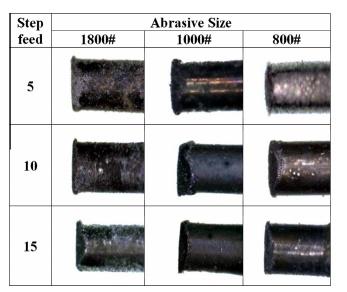

این تناقضات، مطالعه ی فعلی را در مورد فرسایش ابزار SS و WC تشویق کرد در حالی که میکروکانال ها را بر روی شیشه ی بوروسیلیکات میسازد. اثر فرسایش ابزار بر درستی شکل میکرو کانالهای توسعه یافته، در این مطالعه مورد بررسی قرار گرفت. به علاوه، این مطالعه به شناسایی مکانیسم فرسایش ابزار میپردازد. متعاقبا، این مقاله نوع ماده ی ابزار را برای ساخت میکروکانال تعریف میکند. یک عامل در یک رویکرد زمانی برای مطالعه ی اثر تغذیه مرحله ای و اندازه ی ساینده بر روی درستی شکل میکروکانالهای توسعه یافته با استفاده از ابزار SS و WC بکار رفت.

ABSTRACT Tool wear studies in fabrication of microchannels in ultrasonic micromachining

Form accuracy of a machined component is one of the performance indicators of a machining process. Ultrasonic micromachining is one such process in which the form accuracy of the micromachined component significantly depends upon the form stability of tool. Unlike micromachining, a very small amount of tool wear in micromachining could lead to considerable changes in the form accuracy of the machined component. Appropriate selection of tool material is essential to overcome this problem. The present study discusses the effect of tool material, abrasive size and step feed in fabrication of microchannels by ultrasonic machining on borosilicate glass. Development of microchannels using ultrasonic micromachining were rarely reported. It was observed that tungsten carbide tool provided a better form accuracy in comparison to the microchannel machined by stainless steel tool. The tool wear mechanism in both materials is proposed by considering scanning electron micrographs of the tool as evidence. A one factor at a time approach was used to study the effect of various process parameters.

Introduction

Tool wear can be considered as one of the most important parameters which decides the form accuracy of a machined component. Form accuracy, on the other hand manifests as how close the machining process replicated the dimensions of cutting tool on the workpiece surface [1]. The efficacy of ultrasonic micromachining can also be measured by form accuracy of the machined component. As the tool gets worn out with time, a noticeable change is observed in form accuracy forcing the component towards rejection in the quality check. However, form accuracy can be achieved significantly by controlling and maintaining the tool shape and size. Tool material properties are important parameters effecting the tool wear. Maintaining form accuracy becomes even more challenging while machining at micro levels. Flexibility and feasibility of machining micro components using ultrasonic machining (USM) have already been demonstrated [2–4]. Hard and brittle materials like glass, silicon wafers and ceramics could easily be machined by USM in the micro domain too [5]. Moreover, while compared to chemical methods of etching and lithography, USM is preferred as a cleaner and faster process.

Extensive work have been reported in macro drilling of various hard and brittle materials [6]. Studies were carried out on tool wear at macro levels. In one of the studies, the tool wear pattern was divided into two types – lateral wear and longitudinal wear [7]. Lateral wear at the tool edges occurred due to the abrasive rubbing phenomenon between the tool and workpiece walls. Lateral wear was also found responsible for reduction in tool diameter. On the other hand, longitudinal wear was responsible in reduction of tool length which occurred due to microchipping and cavitation phenomenon [8]. The complete tool wear during USM of macro holes was thus, a combination of both the wear patterns. Some researchers reported that with an increase in machining time, microhardness of the tool was found to be more at the edges in comparison to the middle part. Plastic flow and work hardening were found to be the major reasons for increased hardness [9].

In macro machining, if the tool gets slightly worn out, the machined product can still fall in the desired range. However, in case of machining in the micro regime, for example, fabrication of components like microchannels and microholes, the form accuracy gets affected drastically with minimal tool wear. Consequently the parts are liable to be rejected. One of the ways for achieving desired form accuracy is to minimize tool wear to the extreme possible.

Tool wear in USM mainly depends upon a number of factors like workpiece material, tool material, amplitude, applied frequency of vibration, abrasive type, abrasive size, static load and concentration of abrasive particles. Proper combination of the above mentioned parameters is essential to minimize the eventuality wear. But the tool material is the most crucial parameter deciding the wear. Nimonic alloys, thoriated tungsten, tungsten carbide (WC), high speed steel, silver steel, titanium, maraging steel and mild steels have been the most commonly used tool materials for ultrasonic macro machining [10]. While macro drilling, it was reported that stainless steel (SS) tool is far better than WC tool [7–9,11]. This implied that SS could be an excellent candidate for ultrasonic micromachining. It is easily available and is a cost effective solution for machining. The ultrasonic micromachining can be differentiated from the macromachining by the size of machined features developed, which is generally less than 1 mm. However, conflicting opinions were revealed for SS tool in USM at micro levels [2,3,12–14]. Some studies in ultrasonic micromachining include development of models for predicting tool wear [10].

These contradictions encouraged the present study on tool wear of SS and WC tool while fabricating microchannels on borosilicate glass. The tool wear effect on the form accuracy of developed microchannels was investigated in this study. Further, this study deals with identification of tool wear mechanism. Subsequently this article defines the type of tool material for microchannel fabrication. A one factor at a time approach was used to study the effect of step feed and abrasive size on the form accuracy of developed microchannels using SS and WC tool.

- مقاله درمورد فرسایش ابزار در ساخت میکرو کانال ها در میکرو ماشینکاری التراسونیک (USM)

- پروژه دانشجویی فرسایش ابزار در ساخت میکرو کانال ها در میکرو ماشینکاری التراسونیک (USM)

- فرسایش ابزار در ساخت میکرو کانال ها در میکرو ماشین کاری آلتراسونیک

- پایان نامه در مورد فرسایش ابزار در ساخت میکرو کانال ها در میکرو ماشینکاری التراسونیک (USM)

- تحقیق درباره فرسایش ابزار در ساخت میکرو کانال ها در میکرو ماشینکاری التراسونیک (USM)

- مقاله دانشجویی فرسایش ابزار در ساخت میکرو کانال ها در میکرو ماشینکاری التراسونیک (USM)

- فرسایش ابزار در ساخت میکرو کانال ها در میکرو ماشینکاری التراسونیک (USM) در قالب پاياننامه

- پروپوزال در مورد فرسایش ابزار در ساخت میکرو کانال ها در میکرو ماشینکاری التراسونیک (USM)

- گزارش سمینار در مورد فرسایش ابزار در ساخت میکرو کانال ها در میکرو ماشینکاری التراسونیک (USM)

- گزارش کارورزی درباره فرسایش ابزار در ساخت میکرو کانال ها در میکرو ماشینکاری التراسونیک (USM)