جوشکاری ترمیت(ASTM)

کلیات

تعریف جوش ترمیت (ASTM)

نوعی جوش ذوبی می باشد که در آن اتصال دو فلز به همدیگر بعد از گرم شدن به وسیله فلزی با دمای بالا که واکنشی آلومینوترمیک را پشت سر گذاشته انجام می شود و فلز مایع که از واکنش اکسید فلز Al بدست آمده است به عنوان فلز پر کننده عمل می کند.این پروسه جزء پروسه های Thermochemical Welding می باشد در گروه Minor Welding Process که دارای استفاده های خاص مواردی می باشند قرار می گیرد.

تاریخچه فرایند جوشکاری ترمیت

یکصد و بیست سال پیش 1898 پروفسور دکتر هانس گلداشمیت در شهر اسن آلمان موفق به استخراج فلزات سخت از اکسید آنها بر پایه واکنش احیای اکسید توسط یک احیا کننده مناسب شد.

این روش در سال 1920 در جوش ریل تراموا در آمریکا بکار گرفته شد البته در بعضی منابع بکارگیری زودتر این روش در آلمان اشاره شده است. در سال 1933 از جوش ترمیت برای گسترش ریلهای طویل استفاده شد و استفاده از این جوش در مصارف الکتریکی از سال 1938 آغاز شده است.پیشرفتهای این روش در طی جوشکاری ریلها در بخش بعدی آورده شده است.

فرایند جوشکاری ترمیت

اکسید هایی که توسط آلومینیوم احیا می شوند واکنش احیا به واکنش آلومینوترمی معروف بوده و این واکنش اساس فرایند جوشکاری ترمیت می باشد.

فرایند جوشکاری ترمیت که ذکر مختصری از تاریخچه و نحوه اتصال آن مرور شد بطور وسیعی در اتصال ریلها در کشورهای مختلف از جمله آمریکای شمالی استفاده می شود. در این کشور سالانه حدود 400000 بند جوش ترمیت در احداث خطوط جدید و نگهداری خطوط قدیمی ایجاد می شود.در راه آهن ایران نیز که دارای 6752 کیلومتر خط آهن می باشد تاکنون 5500 کیلومتر از خطوط جوشکاری طویل شده است.

کنترل دما در جوش ترمیت

گرمای آزاد شده برای واکنش اکسید آهن در حالت ایده آل دما را تا 3088 درجه سانتیگراد می رساند.

تلفات در اثر تشعشع و هدایت دما را تا 2700 درجه سانتیگراد کاهش می دهد اما با توجه به اینکه دمای جوش آلومینیوم 2500 درجه سانتیگراد دما باید به کمتر از این مقادیر کاهش یابد. این عمل توسط مواد افزودنی به پودر ترمیت انجام می شودو دما تا حد مطلوب کنترل می شود.

مواد افزودنی علاوه بر کنترل دما به منظور سرباره سازی، کنترل سیالات، ریزدانه کردن، افزایش مقاومت به سایش و قابلیت ماشینکاری، افزایش مواد پرکننده استفاده می شوند.بطور کلی در کنترل خواص جوش کنترل عناصر آلیاژی بسیار بحرانی می باشد زیرا افزایش مواد افزودنی از حد مطلوب باعث

سرد شدن مذاب و عدم جدایش سرباره و کم بودن آن نیز باعث عدم کنترل دما وخواص می شود.

دمای انجماد سرباره 2040 درجه سانتیگراد می باشد ودما نباید از این مقدار کاهش یابد. بنابراین

محدوده کاری جوش ترمیت فولادها 2480-2100 درجه سانتیگراد می باشد.

روشهای مختلف جوشکاری ترمیت

جوشکاری ترمیت دارای روشهای گوناگونی می باشد که شامل جوشکاری ذوبی، فشاری و لحیم کاری است که بطور خلاصه توضیح داده می شود.

- جوشکاری ترمیت فشاری:

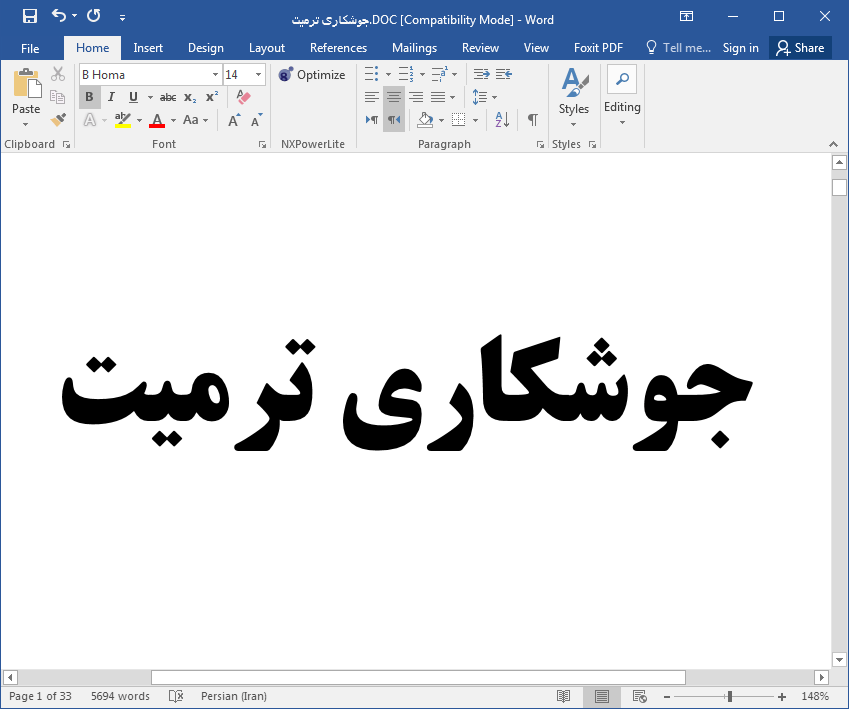

در جوشکاری ترمیت فشاری از حرارت ایجاد شده توسط واکنش آلومینوترمیک جهت پیش گرم کردن قطعاتی که می باید جوشکاری شوند استفاده میگردد و سپس توسط عملیات فورجینگ قطعات را به یکدیگر جوش می دهند. قطعات مورد جوشکاری می باید در یک راستا قرار گرفته و کاملا تمیز شده باشند. سپس آنها را به طور محکم در محل خود مستقر مینمایند. بعد از این مرحله محل اتصال بطور کامل توسط ماسه یا سرامیک قالبگیری میشود. بعد از قالب گیری از یک ترکیب پودر ترمیت که سرباره ای با نقطه ذوب بالا ایجاد مینماید استفاده میشود، بدین ترتیب که واکنش آلومینوترمیک در یک بوته مجزا از سیستم قالب گیری صورت میپذیرد و بعد از اینکه واکنش گرمازای آلومینوترمیک خاتمه پیدا نمود، سرباره را از قسمت بالای بوته به داخل محفظه قالب میریزند شکل 2 که سریعا در اطراف محل جوش منجمد میگردد. بنابراین یک لایه محافظ توسط سرباره در اطراف منطقه جوش تشکیل می شود که سبب میشود وقتی فلز مذاب وارد محفظه قالب میگردد هیچونه تماسی بین فلز مذاب و فلز مبنا بوجود نیاید. گرمای واکنش باعث افزایش درجه حرارت منطقه جوش یا درجه حرارت فورجینگ میشود. در این هنگام دو قطعه را با نیروی لازم به یکدیگر فشار می دهند تا اتصال کامل شود.جوشکاری فشاری کاربرد زیادی دارد ولی این روش به دلیل پیشرفت تکنولوژیکی جوشکاری ترمیت ذوبی و عدم یکنواختی جوش حاصله در سطح مقطع و نیز عدم یکنواختی جوشها نسبت به همدیگر و هزینه بالای آن، محدود گردیده است.

- لحیم کاری ترمیتی:

جدیدترین روش استفاده از ترمیت لحیم کاری است که از واکنش ترمیت فقط برای تامین گرمای لازم جهت ذوب فلز لحیم استفاده می شود و سپس بر اثر خاصیت مویینگی وارد درز جوش می گردد.

- جوشکاری ترمیت ذوبی:

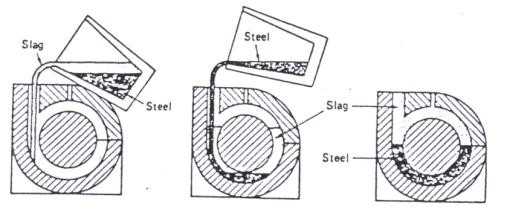

جوشکاری ترمیت ذوبی کاربرد وسیعی پیدا کرده است و در آن فلز فوق گداز نه تنها برای تولید حرارت بلکه به عنوان ابزار متالورژیکی برای اتصال دو قطعه مورد استفاده قرار میگیرد. بدین ترتیب که وقتی دو قطعه در یک امتداد و با یک فاصله مناسب از یکدیگر قرار گرفتند قالبی که از تکه های مختلف ساخته شده ویا به شکل مقطع مورد نظر قبلا تهیه گردید است دور قطعاتی که میباید جوشکاری شوند بسته میشود. بسته به پروسه جوشکاری و سطح مقطع محل جوش، انتهای قطعات می تواند پیش گرم شده تا شرایط مناسب جهت عمل اتصال کامل بین فلز مبنا و فلز حاصل از واکنش الومینوترمیک را ایجاد نماید.

مدل انتقال حرارت در جوشکاری ترمیتی

همانطور که در مطالب قبل به آن اشاره شد ،جوشکاری ترمیتی یک نوع فرآیند جوشکاری است که در آن از حرارت حاصل از واکنشهای شیمیایی حرارتزا، به منظور اتصال فلزات و آلیاژها به یکدیگر، استفاده میشود. در فرآیند جوشکاری ترمیتی بخاطر زیاد بودن سرعت واکنش ،فاصله زمانی بین شعلهور شدن مخلوط پودر و تکمیل واکنش احیاء، خیلی کم خواهد بود. در مدل ارائه شده در مورد جوشکاری ترمیتی فرض میشود که شکاف جوش به پهنای ، بصورت آنی در لحظه 0 = t توسط فلز مذاب به دمای اولیه ، پر شود و فرض میشود که دمای فلز در خارج از منطقه ذوب ، باشد، هرگاه از حرارت تلف شده به اطراف چشمپوشی شود میتوان چنین در نظر گرفت که هدایت به صورت یک بعدی است و منبع حرارتی متمرکز نبوده بلکه در طول تا گسترده شده است.

متالورژی جوش ترمیت

ساختار متالورژیکی به ترکیب شیمیایی و سرعت سرد شدن بستگی دارد.حال عواملی که این دو پارامتر را در جوش ترمیت کنترل می کنند بررسی می شود. کنترل مقدار Al در پودر ترمیت از عوامل مهم کنترل ساختار می باشد. باقی ماندن مقدار کمی از آن در مذاب باعث جوانه زنی سریع و ریزدانگی و بیشتر از مقدار بهینه باعث تردی می شود. دیگر عناصر آلیاژی در جوش ترمیت نیز اثراتی مانند فرآیندهای ریخته گری و عملیات حرارتی دارند مثلا می توان با ایجاد شرایطی خاص باعث شد در فلز جوش مقداری Al2O3 برای افزایش مقاومت به سایش باقی بماند. C,Mn,Si نیز در ترکیب وجود دارد اکسید می شوند. بنابراین با کنترل دما و ترکیب سرباره می توان این عناصر را حذف ویا کنترل کرد. با تغییرات دما میل ترکیبی و اکتیویته این عناصر تغییر میکند محاسبات ترکیب نهایی پیچیده تر می شود زیرا با کم شدن غلظت و مقدار فروآلیاژ اکتیویته همان عنصر و عناصر دیگر تغییر و اکسیداسیون مشکل تر می شود.

نحوه انجام فرایند جوش ترمیت

نحوه انجام این جوشکاری در کاربرد های مختلف اندکی متفاوت می باشد. روش کلی انجام جوش ترمیت با تکیه بیشتر بر جوش درز ریل به صورت زیر می باشد که شامل سه مرحله اصلی می باشد.

- عملیات مقدماتی

- عملیات ریخته گری

- عملیات پایانی

مزایای جوش ترمیت

- سرعت سرد شدن کم (حجم بالای مذاب فوق گرم و قالب ماسه ای) ومدل انتقال حرارت صفحه ای که موجب کاهش اعوجاج می شود.

- power supply پر هزینه ای ندارد.

- انجام جوش در سایت به راحتی امکان پذیر است.

- assembly قطعات بزرگ ودراز با این روش به سادگی انجام پذیر است.

- قابلیت حمل آسان تجهیزات

- تغییر پذیری و انعطاف روش

- در جوش درز ریل باعث کاهش شدید هزینه نگهداری می شود.

- امکان ساخت ریل های طویل

- جوش مس به فولاد ونیز جوش چدنها

معایب و محدودیت های جوش ترمیت

- هزینه بالای تمام کاری در بعضی کاربرد ها

- این جوش فقط برای قطعات سنگین توجیه پذیر است و برای قطعات سبک غیر اقتصادی می باشد.

- حساسیت بالا به رطوبت

- در بعضی کاربردها نیاز به مهارت بالایی دارد.

- این جوش در بعضی از کاربرد ها توسط روشهای ارزانتر و با قابلیت مکانیزه بیشتر مانند electroslag welding و flash butt welding جایگزین شده است.

وسایل و تجهیزات مورد نیاز در جوشکاری ترمیت

وسایل و تجهیزات مورد استفاده در جوشکاری ترمیت ریل عبارتند از:

- بوته ریخته گری ترمیت

- قالبها و مدلهای ریخته گری

- فشفشه ها

- مشعل پیش گرم سازی

- دستگاه برش

- دستگاه سنگ زنی

- زباله دان فلزی بزرگ و کوچک

- گیره ریل گیر

- سیلندرهای استیلن و اکسیژن

- شیلنگ های مربوط به اکسیژن، بنزین و استیلن و …

- خط کش فلزی یک متری

- ترمومتر (حرارت سنج)

- پتک و چکش دستی

فهرست مطالب و منابع

- تعریف جوش ترمیت

- تاریخچه فرایند جوشکاری ترمیت

- فرایند جوشکاری ترمیت

- کنترل دما در جوش ترمیت

- روشهای مختلف جوشکاری ترمیت

- 1-5- جوشکاری ترمیت فشاری

- 2-5- لحیم کاری ترمیتی

- 3-5- جوشکاری ترمیت ذوبی

- مدل انتقال حرارت در جوشکاری ترمیتی

- متالورژی جوش ترمیت

- نحوه انجام فرایند جوش ترمیت

- 1-8- عملیات مقدماتی

- 2-8- عملیات ریخته گری

- 3-8- عملیات پایانی

- کاربرد های جوش ترمیت

- مزایای جوش ترمیت

- مزایای جوشکاری ریلهای آهن به یکدیگر ساختن ریل های طویل

- معایب و محدودیتهای جوش ترمیت

- وسایل و تجهیزات مورد نیاز در جوشکاری ترمیت

- 1-13- بوته

- 2-13- ته گلدان

- 3-13- قالبها و مدلهای ریخته گری

- 4-13- فشفشه

- 5-13- مشعل پیش گرم سازی

- 6-13- دستگاه برش هیدرولیک

- 7-13- دستگاه سنگ زنی

- حفاظت و ایمنی در جوش ترمیت

- 15-انبار کردن پودر ترمیت

- 16- منابع و مراجع

منابع

- فارسی

- گزارش فنی تولید پودر ترمیت در داخل کشور، آرشیو مرکز تحقیقات راه آهن جمهوری اسلامی ایران

- گزارش علل شکست جوش ترمیت، آرشیو مرکز تحقیقات راه آهن جمهوری اسلامی ایران

- دستورالعمل جوشکاری درز ریل( طبق فیش UIC ) ، آرشیو مرکز تحقیقات راه آهن جمهوری اسلامی ایران

- لاتین

- ASM Handbook, volume 6, Welding,Brazing and Soldering

- R.S. Parmar, Welding Processes and Technology, Indian Institute of Technology

- Richard L.Little, Welding And Welding Technology, Central Arizona College

- Dr. O.P.Khanna, Welding Technology

- G.A.Offereins and P.J.Mutton, Recent Experience With Performance of Aluminothermic Rail Welds Under High axle Loads, international rail track conference,2001

- Michael.Morlock, Method and System for Welding Railroad Rails, United States Patent

- Michael E.Ashton, Aluminothermic Welding of Austenitic Manganese Steel, United States Patent

- مقاله درمورد جوشکاری ترمیت(ASTM)

- پروژه دانشجویی جوشکاری ترمیت(ASTM)

- پایان نامه در مورد جوشکاری ترمیت(ASTM)

- تحقیق درباره جوشکاری ترمیت(ASTM)

- مقاله دانشجویی جوشکاری ترمیت(ASTM)

- جوشکاری ترمیت(ASTM) در قالب پاياننامه

- پروپوزال در مورد جوشکاری ترمیت(ASTM)

- گزارش سمینار در مورد جوشکاری ترمیت(ASTM)

- گزارش کارورزی درباره جوشکاری ترمیت(ASTM)