سیالات برش

بخشی از فصل سوم و چهارم

کف کردن روغن باعث عدم روغنکاری (عدم تشکیل فیلم روغن) سر رفتن روغن، عدم انتقال نیرو (در روغنهای هیدرولیک) محسوس نگه داشتن هوا در سطح روغن و کمک به تسریع اکسیداسیون روغن و غیره میشود لذا به روغن مواد افزودنی ضد کف Anti – foam اضافه میشود.

روغنهای هیدرولیک از لحاظ خاصیت کف وضعیت ویژه ای دارند. زیرا این روغنها از طرفی باید خاصیت رها کردن هوا (Anti- Release) را داشته باشند که بتوانند نیرو را به خوبی منتقل کنند و از طرف دیگر نباید کف ایجاد کند. لذا باید بین این دو خاصیت تعادل برقرار باشد.

با توجه به شرایط مکانیکی کار قطعاتی که روغن با آنها تماس دارد و شدت ایجاد چرخش ممکن است هوا با روغن مخلوط شده و کف ایجاد کند.

- وجود مواد فعال کننده سطحی و مواد ناشی از اکسیداسیون و … بویژه در حضور آب به ایجاد کف پایدار کمک میکند.

- وجود کف باعث عدم روغنکاری و سرر فتن میشود.

- وجود کف باعث تسریع اکسیداسیون روغن میشود .

- به کمک مواد افزودنی آنتی فوم Anti – foam که عمدتاً از دسته سیلیکونها هستند میتوانند شدت کف کردن را کاهش داد.

آزمونهای کف:

الف: بلندر تست Beleander test

ب: تست بطری Bottel test

شرح آزمون بلندر تست:

200 میلی لیتر محلول 5% از آب و روغن درست کرده (190 تا آب مقطر و 10 تا روغن) و آن را خوب هم زده و در دستگاه بلندر می ریزیم و ارتفاع آن را می خوانیم. پس دستگاه را روشن کرده به مدت 30 ثانیه بهم بخورد پس آن را خاموش کرده و ارتفاع کف را می خوانیم پس مدت زمانی را که کف به یک سانتی متری سطح اولیه برسد را اندازه می گیریم. (ساعت خوابیدن کف برحسب cm )

شرح آزمون تست بطری:

200 میلی لیتر محلول یا امولسیون 5% با آب مقطر تهیه می کنیم. ارتفاع اولیه را می خوانیم. در مدت 10 ثانیه 40 بار به شدت تکان میدهیم ارتفاع ثانویه را می خوانیم . زمانی را که کف به 1cm سطح سیال برسد را گزارش میدهیم.

3-8-11- خوردگی مس Copper Corrosion (ASTM- D- 130-68)

در این آزمایش خوردگی ایجاد شده بر روی نوارهای مسی توسط فرآورده های روغنی مورد بررسی قرار میگیرد. در ضمن تولید و یا کاربرد مواد نفتی و روغن بواسطه وجود بعضی مواد شیمیایی و همچنین بالا بردن درجه حرارت خوردگی در روی دستگاه های پالایش یا موتور ایجاد می گردد.

از جمله این مواد شیمیایی سولفیدها اسید کلریدریک و هوا رطوبت میباشد. سولفیدها بیشتر از تجزیه مواد آلی گوگرد دار بوجود می آیند و اسید کلریدریک در اثر هیدرولیز نمک ها بوجود میآید. رطوبت و هوا که کم و بیش در فرآورده ها وجود دارند باعث اکسیده شدن جداره های فولادی و آهنی می گردد.

در این آزمایش نوار مسی را که کاملاً سیقل داده شده در فراورده قرار می دهند آن را در درجه حرارتی معین و برای مدت زمانی معین حرارت می دهند پس از پایان مدت حرارت دادن نوار مسی را برداشته سپس شستشو داده و تمیز می دهند و پس آن را با نمونه های استاندارد مقایسه میکنند و مقدار خورندگی را تعیین می کنند.

شرح آزمون

با به کار بردن سمباده سطح فلز را پاک کرده تا شفاف گردد وبعد با یک سمباده سطح را پرداخت می کنند تا صیقلی گردد و پس نوار را در محلول ایزو اکتان قرار می دهند و هنگام کار با نوار آن ر ابا احتیاط از داخل محلول خارج کرده و به طوری که به هیچ وجه با سطح انگشتان تماس پیدا نکند.

نوار مسی را در داخل تیوپ قرار داده سپس روی آن تا یک سانتی متر بالای نوار داخل تیوپ روغن مورد نظر را ریخته و آن را در داخل پمپ قرا ر می دهند و درب آن را محکم بسته و پمپ را در حمام گرم (حمام ویسکوزیته با دمای ) قرار می دهند به مدت 3 ساعت

پس از پایان مدت پمپ را در ظرف آب سرد قرار می دهند حدود 5 دقیقه پس از سرد کردن تیوپ را به آرامی در ته یک بشر بلند 150 میلی لیتری خالی کرده پس با پنس نوار فلزی را در داخل محلول ایزواکتان قرار می دهند و در آخر نوار را خارج کرده و با رنگ های استاندارد روی پلاک مقایسه که از طرف ASTM داده شده است مقایسه کرده میزان خوردگی را تعیین می کنند.

3-8-12- توانایی تحمل بار (آزمون مربوط به تحمل بار در روغنها )

Load- Corrying Ability

برای اجرائی از ماشین آلات که در معرض بارهای زیاد قرار می گیرند روغن باید قادر باشد که لایه ای تشکیل داده و از تماس فلز به فلز جلوگیری نماید در غیر اینصورت سطوح قطعات فلزی خراش بر می دارد و ممکن است قطعه بکلی از استفاده بیفتد. برای چنین کاربردهایی روغنها دارای مواد افزودنی کاهش دهنده اثر فشار زیاد (EP) لازم هستند.

ماشین های متعددی برای تست این خاصیت روغنها درست شده است و سعی میشود روشهایی به کار برده شود که نتایج به تست با این دستگاه ها هر چه بیشتر به وضعیت واقعی کار روغن مربوط شود که در این رابطه میتوان از تست Reichert نام برد.

شرح آزمون Reichert

در این آزمون از دستگاهی به نام Rechert استفاده می کنیم که به این صورت است که برای سنجش میزان سائیدگی فلز مقدار توانایی روغن در برابر میزان سائیدگی فلز می باشد این دستگاه از یک کاپ تشکیل شده که در آن امولسیون آماده شده یا روغن را می ریزیم و از یک ساچمه تشکیل شده که ساچمه را ابتدا با بنزین تمیز می کنیم و در محل خود قرار میدهیم. سپس کاپ را در جای خود می گذارند و در آن امولسیون یا روغن آماده شده را می ریزیم و بار kg5/1 را اعمال می کنیم و آن را روشن می کنیم به مدت 100 دور فرصت میدهیم تا دستگاه بچرخد. انجام عمل با ایجاد براده یا تراشه میباشد.

پس از اتمام آزمایش طول و عرض میزان سائیدگی ساچمه را خوانده و در عدد ثابت 0.785 ضرب می کنیم تا میزان سائیدگی بدست آید.

امولسیونی که استفاده می کنیم 10% میباشد (90 تا آب مقطر و 10 تا روغن)

3-8-13- مقدار آب

وجود آب اثرات نامطلوبی روی کارایی روغنهای گوناگون دارد.

- باعث کوتاه شدن عمر روغن به میزان 3 تا 10 برابر شود

- در بعضی از یاتاقانها ایجاد خوردگی میکند.

- در روغنهای ترانس، اثرات قابل ملاحظه ای روی خاصیت عایق بودن.

- درروغنهای موتور با ماده پاک کننده روغن ایجاد امولسیون (کف سفید) میکند.

وجود مقادیر کم آب با روش cracketest شناسایی میشود. آب به سه روش تعیین مقدار میشود.

- روش سانتریفوژ

- روش تقطیر با تولوئن

- روش کارل فیشر

- در روغنهای با رنگ روشن وقتی مقدار آب آنها بیش از حد حلالیت (75-100 ppm) باشد رنگ آنها کدر Hazy میشود.

3-8-14 عدد صابونی شدن

این تست نشان دهنده میزان مواد چرب (صابونی شونده) موجود در روغن است.

مواد چرب برای ایجاد خاصیت oil ness (روغنی بودن) بیشتر به بعضی روغنهایی که در معرض تماس با آب هستند اضافه میشوند.

در مورد روغنهای کار نکرده به تعیین مقدار ماده چرب کمک میکند.

در روغنهای کار کرده شامل مواد چرب sap . NO کاهش می یابد.

مواد حاصل از اکسیده شدن روغنها sap . NO را افزایش می دهند.

وجود عناصری نظیر گوگرد و کلر روی نتایج sap . NO دخالت میکند.

3-8-15- ASH خاکستر:

- مقدار موادی که پس از سوزاندن نمونه روغن باقی می ماند و نمی سوزد خاکستر نامیده میشود.

- در روغنهای پایه نشان دهنده مواد غیرقابل احتراق است. که در نفت خام وجود دارد.

- در روغنهای کار نکرده (همراه با ادیتیو) نشان دهنده میزان بعضی از مواد افزودنی دارای کاتیونهای فلزی در روغن است.

- در مورد روغنهای کار کرده یک نشانه کلی از میزان آلودگی و مواد ناشی از سائیدگی است.

- مقدار خاکستر برای روغن بدون مواد افزودنی دارد 01/0 درصد و برای روغن حاوی مواد افزودنی تا 2 درصد میتواند باشد.

- تعیین مقدار خاکستر سولفاته یک گریس با پایه صابون فلزی میتواند مقدار صابون و بعد از تجزیه شیمیایی خاکستر نوع صابون را تعیین کرد.

3-8-16 نقطه ابری شدن

حداقل دمایی که در آن کریستالهای واکس (عمدتاً میکرو کریستالها) موجود در روغن به یکدیگر متصل شده و باعث ابری شدن روغن میشوند اهمیت نقطه ابری شدن بیشتر در مسدود کردن سوراخهای ریز فیلترها یا فتیله های روغنکاری مطرح است (wick fed)

- این تست فقط برای روغنهای شفاف قابل اجرا است.

- بالا بودن cloud p.t باعث مسدود شدن سوراخهای فیلتر میشود.

- بالا بودن cloud p.t یک روغن پایه نشانه این است که روغن دارای واکس های میکرو کریستالین هم میباشد.

بعبارت دیگر برش لوب کات برش پهنی بوده و زیاد یکنواخت نیست.

- اگر بین pt و cloud . pt اختلاف زیاد باشد نشانه آن است که فیلتراسیون خوب انجام نشده و ذرات ریز واکس از فیلتر عبور کرده.

- وجود ذرات بسیار ریز آب در روغن پایه باعث بالا رفتن cloud . pt میشود.

3-8-17- خاصیت امولسیون و دمولسیون

- مخلوط پایدار و یا چند مایع مخلوط نشدنی را که بصورت سوسپانسیون نگه داشته شده امولسیون گویند.

- یک روغن پایه خوب پالایش شده در مقابل امولسیون شدن مقاومت میکند.

- در روغنهای هیدرولیک و روغنهای توربین جدا شدن روغن از آب و عدم تشکیل امولسیون مهم و ضروری است.

- در روغنهایی نظیر روغنهای تراشکاری تشکیل امولسیون پایدار ضروری است.

- به اینگونه روغنها موادی بنام امولسیفایر اضافه میشود.

- روغنهای موتور به علت داشتن مواد پاک کننده با آب امولسیون ناقص ایجاد می کنند.

3-8-18- پایداری در مقابل اکسیداسیون oxidation stability

ASTM D943 , D 2272 , D2893 , D1313 , D 2446

روغنهای روان کننده در معرض تماس با هوا قرار می گیرند. و علی رغم میل ترکیبی کم آنها نسبت به اکسیژن به علت بالا بودن درجه حرارت کار آنها نیز حضور فلزاتی مثل مس و آهن که کاتالیزر هستند واکنش اکسیداسیون روغنها اتفاق می افتد و این مواد اکسید میشوند. مقاومت یک روغن نفتی در مقابل اکسیداسیون به میزان پالایش آنها بستگی دارد. به طوری که هر چه روغنی بیشتر پالایش شده و مواد کم مقاومت آن یعنی هیدروکربنهای آروماتیک بیشتر جدا شده باشد آن روغن دیرتر اکسیده میشود با وجود این روغنهای خوب پالایش شده نیز قادر نیستند مدت زیادی حرارت های بالا را تحمل کنند و اکسیده میشوند لذا به روغنها مواد افزودنی بازدارنده اکسیداسیون اضافه میشود که در ازدیاد عمر روغنها بسیار مؤثر هستند.

اکسیده شدن روغنها منجر به ایجاد دو نوع مواد ناخواسته میشود:

- مواد غیر محلول در روغن که عبارتند از رزین ها ، لعاب varnish و یا لجن

- مواد محلول در روغن که عمدتاً اسیدهای آلی و پراکسیدها هستند. نکته مهم این است که خود این محصولات اکسیداسیون به ویژه پر اکسیدها کاتالیزور واکنش اکسیداسیون هستند. و سرعت اکسیده شدن روغن را خیلی زیاد می کنند و در واقع مواد افزودنی بازدارنده از تشکیل این مواد جلوگیری می کنند و یا بعد از تشکیل آنها را تجزیه می نمایند و از رشد زنجیری آنها جلوگیری به عمل می آورند.

ایجاد اسید، لجن، کف کردن زیاد، جدا نشدن روغن از آبی که احتمالا با آن مخلوط میشود خورندگی و ویسکوزیته شدن (عدم جاری بودن روغن) جزء صدمات اکسیداسیون روغن به شمار می رود.

4-1- عملیات فلزکاری:

هرگونه عملیاتی که بر روی یک قطعه انجام میشود تا قطعه نهایی و مورد نظر حاصل شود به آن عملیات فلز کاری می گویند.

این عملیات شامل 4 دسته کلی میشوند:

- Removal metal working

سیالاتی هستند که همراه با تولید براده و تراشه میباشد و از مقدار فلز کاسته میشود این سیالات برای مته کاری، سنگ زنی و تراش بکار می روند.

- Forming metal working

سیالاتی هستند که شکل دهنده که در این عملیات با تولید براده برخورد نمی کنیم و از مقدار فلز چیزی کاسته نمیشود فقط شکل فلز تغییر میکند در عملیات نورد، کشش و در فورجینگ به کار می روند.

- Protecting metal working

سیالاتی هستند محافظ که برای حفاظت قطعات عملیات فلزکاری در حین مدت زمان انبارداری از این سیالات استفاده میشوند.

- Treating metal working

سیالاتی هستند که مربوط به عملیات آبکاری می باشند.

4-2- انواع سیالات عملیات فلزکاری (انواع سیالات برش)

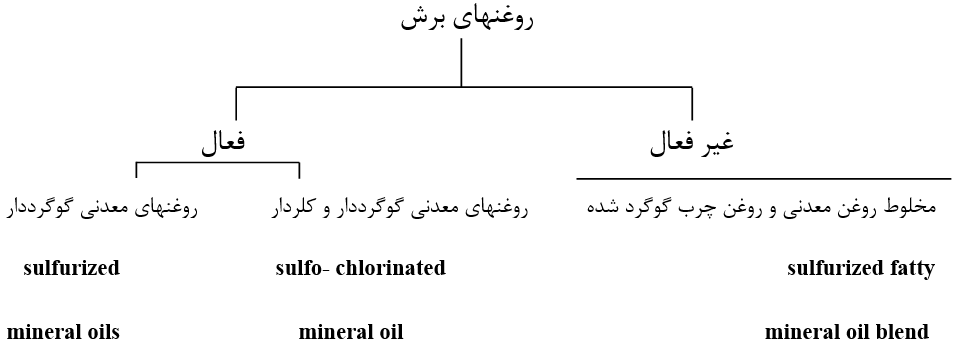

4-2-1- روغن معدنی خالص (straight minerul oil)

برای ماشین کاری سبک فلزات آهنی و غیر آهنی به عنوان سیال پایه برای روغنهای مخلوط شده و روشهایی که مواد افزودنی دارند به کار می روند.

4-2-4- روغن چرب خالص (پایه گیاهی و حیوانی straight fatty oil )

این روغنها به دلیل گرانی و بوی نامطبوع اغلب کاربرد زیادی ندارند بیشترین کاربرد آنها هنگام مخلوط کردن با روغنهای معدنی است. روغن نارگیل و روغن خوک و روغن نهنگ از جمله مشهورترین آنهاست.

4-2-3- روغنهای معدنی و چرب مخلوط شده (mineral fatty oil blend)

ترکیب یک یا بیشتر از یک روغن چرب که با روغن معدنی مخلوط گردیده باشد این نوع روغنها را بوجود میآورد. روغنهای چرب به عنوان عاملهای مرطوب کننده خاصیت روانکاری روغن معدنی را بهبود می بخشند. این نوع روغنها نسبت به فلزات آهنی و غیرآهنی خورنده لکه گذار نیستند و در مواردی که دقت و پرداخت خوب سطح (high surface finish) مورد نیاز است نظیر ماشینهای خودکار پیچشی (automated scew machine) از آنها استفاده میشود.

4-2-4- مخلوط روغن معدنی و روغن چرب گوگرد دار شده

(surfurized fatty mineral oil blend)

این روغنها حاوی روغن چرب و ماده افزودنی گوگرد، بهترین خاصیت روانکاری را بوجود می آورند. این نوع نسبت به روغن معدنی گوگرد دار کمتر لکه گذار است زیرا گوگرد موجود به صورت روغن چرب گوگرد دار است که در آن گوگرد توسط پیوند شیمیایی محکم احاطه شده و تا 265 درجه سانتیگراد آزاد نمیشود.

این روغنها برای فلزات آهنی و غیر آهنی بکار می روند در این روغنها ممکن است از کلر برای افزایش خاصیت ضد جوش در فشار و دمای پایین استفاده کرد و بنابراین میتوان سیالی بدست آورد که در شرایط سخت کاربرد دارد.

4-2-5- روغن های معدنی گوگرد دار (sulfurized mineral oils)

گوگرد در روغن معدنی حل شده و ایجاد فیلم سولفید آهن را در فرآیند ماشین کاری می نماید. این امر اصطکاک و ایجاد لبه (built- upedge) را کاهش داده و سبب افزایش خاصیت ضد جوش (anti weld) میشود به علت فعالیت گوگرد کاربرد این روغنها در موارد فلزاتی نظیر مس و آلیاژهای آن مناسب نیست.

4-2-6- روغنهای معدنی کلردار و گوگرد دار (sulfochlorinated mineral oils)

ترکیب مواد افزودنی کلر دار و گوگرد به روغنهای معدنی محصولی ایجاد می نماید که دارای خواص ضد جوش در دامنه حرارتی وسیعی میباشد. این روغن ها برای ماشین کاری (بخصوص پیچ تراش سخت) فولادهای کم کربن (low carbon steels) بکار می روند. افزایش روغن چرب به این دو دسته از روغنها تولید روغنهای برشی را می نمایند. که برای ماشین کاری و برش کاری در شرایط سخت (heavy duty) و در سرعت کم مناسب میباشد. روغنهای برشی در مواردیکه ماشین کاری در سرعت کم انجام میشود، بخصوص کیفیت خوب پرداخت سطح لازم است خاصیت روانکاری عالی فراهم می آورند. باکتری ها در روغن خالص رشد نمی کنند کلر در مواردی که با آب مخلوط گردند این روغنها به دلیل احتمال ایجاد دود و قدری برای سلامتی مضر هستند و به دلیل ایجاد ذرات معلق (mist) محیط را آلوده می کنند.

4-2-7- روغن معدنی کلر دار

4-3- روغنهای برش:

بنابراین یک روغن برش شامل روغن معدنی، روغن چرب، و یا مخلوط این دومی باشد روغنهای معدنی از مشتقات نفت هستند در حالیکه چرب از منابع گیاهی یا حیوانی بدست می آیند.

مواد افزودنی گوگرد کلر ، فسفر بر ایجاد سیالی که تحمل فشار بالا (extreme pressure) را دارد و همچنین برای افزایش خاصیت ضد جوش (anti weld) در شرایط سخت برشکاری استفاده میشوند گوگرد نسبت به کلر از خاصیت روانکاری بهتری برخوردار است اما کلر از گوگرد فعالتر بوده و بر سهولت در دمای پایین جهت ایجاد خاصیت EP شکسته میشود.

فسفر به اندازه گوگرد و کلر مؤثر نیست و کاربرد آن کمتر متداول است روغنهای برش به دو دسته فعال (active) غیر فعال (inactive) تقسیم میشوند. روغنهای برش غیر فعال ، مس شناور در خود را به مدت 3 ساعت و در درجه حرارت تیره رنگ نمی کنند. در حالیکه روغنهای برش فعال شمش مس را تیره رنگ می کنند.

روغنهای غیر فعال، روغنهای معدنی حاوی روغنهای چرب گوگرد دار هستند. روغنهای چرب فعال روغنهای معدنی گوگرد دار یا گوگرد دار و کلر دار (sulfochlorinated) و یا روغنهای گوگرددار یا گوگرد دار و کلردار هستند.

جهت دستیابی به یک روغن خالص که دارای خواص مطلوب و مورد نیاز باشد از موارد ذیل درساختار این روغنها استفاده میشود:

- iubricity ayent

- wetting agent

- Anti- mist agent

- Ep/ Aw agent

- روانکارهای جامد (خود اکسید فلز هم می تواند روانکار جامد باشد)

- Anti corrosion

- Anti foam

- Anti oxidation

- Base oil

4-4- روغنهای حل شونده: soluble oils

4-4-1- امولسیونهامعدنی(روغنهای امولسیون شونده) Emulsified oils (soluble oils)

4-4-2- سیالات نیمه سنتیک (امولسیونهای شیمیایی)

chemical Emulsions (semi syntheticsh)

4-4-3- سیالات سیتیک (محلولهای شیمیایی) chemical solutions (synthetic fluids)

اما قبل از اینکه به توضیح این سه نوع سیال و اختلاف مابین آنها بپردازیم لازم است مقدمه ای بر تعریف این نوع سیالات داشته باشیم.

روغن پایه (معدنی) در آب نامحلول می باشد برای ایجاد حلالیت مناسب به روغن در آب لازم است ماده ای به آن اضافه گردد که قادر باشد همانند یک پل میان آب و روغن عمل کرده و در واقع با تبدیل کردن روغن به ذرات کوچکتر و پخش کردن آن در میان مولکولهای آب باعث دیسپرس شدن ویا حلالیت روغن گردد. این ماده که امولسیونی نامیده میشود لاجرم باید دارای 2 سرآب دوست و چربی دوست باشد تا توانایی انجام این نقش را داشته باشد هر چه توانایی امولسیفایر در تبدیل کردن روغن به ذرات کوچکتر بیشتر باشد میزان کدورت ناشی از این اختلاط (اختلاط روغن در آب) کمتر ودر نهایت یک محلول شیمیایی ایجاد خواهد گردید.

4-5- امولسیفایر

امولسیفایر ها سه بخش نسبتاً بزرگی از ترکیبات شیمیایی را به خود اختصاص می دهند دارای سه نوع:

1- آنیونیک 2- گاتیونیک 3- نانونیک می باشد.

در نوع اول یا آنیونیک جزء فعال امولسیفایر که یک ترکیب قطبی است دارای بار منفی میباشد نظیر سدیم سولفوناتها. این نوع امولسیفایر به سختی آب حساس میباشد.

در نوع دوم، یا کاتیونیک جزء فعال یک کاتیون با بار مثبت میباشد. نظیر نمکهای آمونیوم چهار ظرفیتی. در این دو نوع امولسیفایر از طریق حلال پوشی با مولکولهای آب در آن حل می گردد.

اما در نوع سوم هیچ عامل قطبی نظیر کاتیون یا آنیون در ترکیب امولسیفایر وجود ندارد .و انحلال این ترکیب در آب بواسطه ایجاد پیوندهای هیدروژنی انجام میگیرد. RCOO-RO که بواسطه پیوند هیدروژنی در آب حل میشوند.

4-6- روغنهای امولسیون شونده : Emulsi fied oils (soluble oils)

روغنهای امولسیون شونده از مخلوط روغنها و امولسیفایر به نسبت 1 تا 5 قسمت روغن و حتی تا 20 قسمت روغن با آب مخلوط میشوند. روغن توسط عوامل امولسیفایر نظیر سولفوناتها قابل حل میشوند. اندازه ذرات امولسیفایر شونده از m 80 تا 200 است که برای انعکاس نور و ایجاد محلول شیری هنگام اختلاط با آب کافی هستند. انواع مرغوب این روغنها (premium) ممکن است حاوی باکتری کش و مواد ضد خوردگی باشند. افزایش روغنهای چرب اسیدهای چرب یا استرها تولید امولسیون های فوق چرب (super fatted emulsion) می نمایند که برای کار در شرایط سخت بر روی فلزات آهنی و غیر آهنی مورد مصرف دارند. گوگرد، کلر و فسفر همراه با چربی امولسیونی با قدرت تحمل فشار بالا را بوجود می آورند (extreme pressure) برای عملیات برشکاری و فلزکاری سخت (heavy duty) مناسب بود و در بعضی موارد جایگزین روغنهای برش معدنی خالص می گردند.

4-6-1- مزایای روغنهای امولسیون شونده:

- قدرت خنک کنندگی خوب

- برای فرآیندهای سبک، متوسط و سخت مورد استفاده قرار می گیرند.

- مقرون به صرفه

- عدم آتشگیری و ایمنی مناسب

- قابل استفاده به جای روغن خالص در شرایط مناسب

4-6-2- معایب روغنهای امولسیون شونده:

- احتمال ناسازگاری با آب سخت اگر امولسیفایر آنیونیک داشته باشد.

- تمایل به ایجاد کف

- عدم رعایت قطعه در حال کار

- طول عمر کوتاه

- تمایل بر خوردگی قطعات در صورت کافی نبودن مواد افزودنی لازم

- ایجاد محیط مناسب برای رشد میکرو ارگانیسم ها (حضور آب به عنوان محیط مرطوب و همچنین وجود امولسیفایرها که غذای اصلی میکروارگانیسم ها هستند باعث بوجود آمدن این مشکل می گردند)

- شکست یا ناپایدار شدن امولسیون در صورت عدم کنترل دقیق

- هزینه بالای نگهداری امولسیون

4-7- امولسیونهای شیمیایی (نیمه سنیتیک )

(Semisynthetics) chemical Emulions

این امولسیونها روغن معدنی کمتری (5 تا 30%) نسبت به روغنهای امولسیون شونده دارند. آنها روغن کمتر و امولسیونهای بیشتری دارند که منجر میشود مخلوط شفاف شود.

4-7-1- مزایای سیالات نیمه سنتتیک:

- امولسیون پایداری می دهند.

- کنترل خوردگی بهتری دارند.

- خاصیت مرطوب کنندگی و تمیز کنندگی بیشتر است.

- رویت بهتر قطعه.

- طول عمر بیشتری دارد.

در صورت استفاده از آب سخت در تهیه مخلوط آب و روغن نیمه سنتتیک مانند روغنهای امولسیون شونده رسوب ایجاد شده و عمل پاک کردن ممکن است سبب کف کردن روغنهای نیمه سنتتیک شود.

4-8- محلول شیمیایی (سیالات سنتیک) chemical sdutions (synthetic fluids)

این گونه محصولات کاملاً شفاف هستند ساده ترین نوع آنها شامل نمکهای آلی معدنی حل شونده در آب است محلولهای پیچیده حاوی عوامل مرطوب کننده هستند که گستردگی سیال بر روی سطح فلز را میسر گردانیده و افزایش خاصیت روانکاری را سبب میشوند.

این محلولها در عملیات سنگ زنی مورد استفاده قرار می گیرند زیرا نه تنها قادرند که به خوبی از زنگ زدن حفاظت نمایند بلکه گرما را نیز به خوبی انتقال می دهند. انواع پیچیده تر و کامل تر این محلولها هم عملیات روانکاری را به خوبی انجام می دهند و گرما را سریع خارج می سازند بسته به نوع عملیات امکان رقیق کردن محلول از 5% – 5/0 وجود دارد.

محلولهای سنتیک در ارتباط با براده ها خواص پاک کنندگی مشکل زیادی ندارند و این مسئله سبب افزایش طول عمر سیال می گردد.

4-8-1- مزایای سیالات سنیتیک:

- خنک کنندگی بسیار بالا به خاطر آب زیاد

- مقاومت بسیار بالا در مقابل فساد میکروبی

- طول عمر زیاد سیال (به خاطر اینکه مواد افزودنی براده برداری را به خوبی انجام میدهد)

- کنترل خوردگی و کف نسبتاً زیادی دارند.

- با آب سخت سازگار است.

4-9- وظایف سیال روانکار:

- خنک کردن ابزار، قالبها و قطعات در حال تولید

- روانکاری

- قابلیت براده برداری و حمل ذرات از سطح قطعه

- جلوگیری از زنگ زدگی و خوردگی

- جلوگیری از جوش خوردگی ابزار و قطعات کار

4-10- معیار انتخاب نوع سیال عملیات فلزکاری:

از آنجایی که روانکاری و خنک کاری از جمله مهمترین وظایف مربوط به سیال فلزکاری میشود از اینرو بسته به نوع عملیات فلزکاری میتوان از روغن خالص (به منظور نیاز به روانکاری بیشتر به عنوان مثال در عملیات خازنی) یا سیال حل شونده (به عنوان مثال در عملیات سنگ زنی به جهت خنک کاری) استفاده نمود. نقش یک سیال فلزکار در عملیات سنگ زنی، براده برداری و متعاقباً کاهش سایش و اصطکاک میباشد. با کاهش اصطکاک گرمای ناشی از اصطکاک نیز کاهش می یابد.

اگر درجه حرارت کاهش نیابد در غلطک سائیدگی ایجاد می گردد. خواص فیزیکی آن تغییر می نماید و در نتیجه دقت سنگ زنی کاهش می یابد به همین دلیل خنک کاری دراین نوع عملیات از اهمیت زیادی برخوردار می باشد.

پس به طور کلی هر چه سرعت عملیات فلزکاری بیشتر باشد، سائیدگی بیشتر و در نتیجه گرمای ناشی از آن بیشتر خواهد بود. از اینرو نیاز به سیالی با خاصیت خنک کنندگی بیشتر از جمله روغنهای سنیتیک و یا نیمه سنیتیک بیشتر خواهد بود اما هر چه سرعت عملیات فلزکاری کمتر باشد عملیات سنگین تر، درگیر شدن سطوح با یکدیگر بیشتر و در نتیجه نیاز به روانکاری بیشتر می گردد. بنابراین ترجیحاً در عملیات سنگین از روغنهای خالص به عنوان روانکار استفاده می گردد.

پیچ تراشی (threading) برقوزدن (reaming) حدیده کاری (tapping) و دنده زنی (broaching) شاید به دلیل ایجاد برده و تراشه مشکل ترین اعمال ماشین کاری باشند. تراشکاری (torning) مته کاری (drilling) و سوراخ تراشی (boring) اعمال دیگری هستند که برخی اصطکاک زیاد وبرخی اصطکاک کمتری بوجود میآید.

بعضی از اعمال سنگ زنی (grinding) میتواند بوسیله سیالاتی صورت گیرد که اصطکاک را به میزان کمتری کاهش می دهند. در حالیکه بعضی دیگر نظیر (form grindign) بوسیله سیالاتی صورت میگیرد که در شرایط سخت (heavy- duty) کار میکنند. و در نتیجه میزان زیادی اصطکاک را کاهش می دهند.

4-11- سختی اعمال سیالات برش

سختی اعمال به 4 دسته تقسیم میشود:

- light- duty اعمال سبک

- moderate- duty اعمال نیمه سخت

- Heavy- duty اعمال سخت

- Extremely heavy- duty اعمال خیلی سخت

4-11-1- اعمال سبک:

به آن دسته از اعمال برش اطلاق میشود که در آن سطح تماس بین براده (chip) و ابزار (tool) حداقل است. نظیر تراشکاری فولاد 1112 و سنگ زنی سطحی چدن

4-11-2- اعمال نیمه سخت:

به آن دسته از اعمال برش اطلاق میشود که آن نیروی چسبندگی بین براده (chip) و ابزار (tool) قابل توجه است و به پرداخت کم و ریزی براده بستگی دارد نظیر:

key seat milling , interanal race gringding

4-11-3- اعمال سخت:

دراین دسته از اعمال نیروی چسبندگی بین براده و ابزار زیاد است. نظیر اره کردن قطعات بزرگ deep slotting یا center less grindign قطعات سنگین

4-11-4- اعمال خیلی سخت:

دراین دسته از اعمال نیز نیروی چسبندگی بین براده (chip) و ابزار (tool) خیلی زیاد است. بنابراین نیروهای مالشی شدیدی بین قطعه و ابزار ایجاد می گردد.

هر چه سختی عملیات برشکاری افزایش می یابد حالت روانکاری سیال نیز افزایش یابد نظیر حدیده کاری فولاد 4140 thread chasing

فهرست مطالب و منابع کارورزی

فصل اول

- 1-1- تاریخچه بهران – 1

- 1-2- کلیات عملکرد شرکت نفت بهران – 2

- 1-2-1- واحد استخراج مواد آروماتیک توسط حلال فورفورال – 2

- 1-2-2- واحد موم زدایی توسط حلال تولوئن وE.K9

- 1-2-3- واحد تصفیه توسط گاز هیدروژن – 2

- 1-2-4- واحد تولید ضد یخ – 3

- 1-2-5- واحد تولید واکس کم روغن – 3

- 1-2-6- واحد پایلوت – 3

- 1-2-7- واحد تسهیلات – 3

- 1-2-8- واحد آزمایشگاه – 4

- 1-2-9- واحد پژوهش – 4

- 1-2-10- واحد ظرفسازی و پرکنی – 5

- 1-2- 11- لوبکات – 5

فصل دوم

- 2-1- مقدمه – 6

- 2-2- ساخت روغن پایه از برش مواد نفتی – 7

- 2-2-1- تقطیر – 7

- 2-2-2- تصفیه و پالایش شیمیایی – 7

- 2-2-3- آسفالت گیری – 7

- 2-2-4- موم گیری – 7

- 2-3- تقطیر نفت خام – 7

- 2-3-1- تقطیر در فشار (یک اتمسفر) – 8

- 2-3-2- تقطیر در خلاء – 8

- 2-4- دستگاه های تفکیک و تقطیر روغن (لوب تاور) – 9

- 2-5- شناخت هیدروکربورهای روغن پایه – 10

- 2-5-1- گروه پارافینیک – 11

- 2-5-2- هیدروکربورهای نفتنیک و مشخصات آنها – 12

- 2-5-3- هیدروکربورهای آروماتیک و خواص آنها – 13

- 2-5-4- توزیع هیدروکربورها و انواع روغن پایه – 13

- 2-6- واحد روغن سازی – 16

- 2-6-1- استخراج مواد آروماتیک ونفتینیک – 17

- 2-6-1-1- تصفیه با اسید – 17

- 2-6-1-2- استخراج با فورفورال – 18

- 2-6-1-3- عوامل مؤثر در جداسازی مواد آروماتیکی از لوب کات – 20

- 2-6 -1-4- خواص فورفورال – 22

- 2-6-1-5- دستگاههای عمده – 24

- 2-6-2- روش های دیگر تصیه (حلال گاز هیدروژن) – 25

- 2-6-3- عملیات آسفالت گیری – 26

- 2-6-4- عملیات موم گیری – 27

- 2-6-4-1- کارخانه موم گیری – 28

- 2-6-4-2- خواص حلال ( MEX و تولوئن) – 29

- 2-6-4-3- عوامل مؤثر در کیفیت و کمیت محصول – 30

- 2-6-4-4- دستگاه های عمده – 33

- 2-6-4-5- روش موم گیری با اوره – 34

- 2-6-4-6- روش هیدروکراکتیگ – 34

- 2-7- تولید روغن از طریق تصفیه دوم – 34

- 2-7-1- روغنهای مصرف شده – 35

- 2-7-2- ناخالصی های موجود در روغن مصرف شده – 35

- 2-7-3- روشهای معمول احیاء روغنهای مصرف شده – 36

- 2-7-4- دستگاه های جداسازی گریز از مرکز – 36

- 2-7-5- دستگاه صافی لبه دار – 36

- 2-7-6- تصفیه شیمیایی با مواد قلیائی و صاف نمودن آن – 36

- 2-7-7- تصفیه با خاک مخصوص – 37

- 2-7-8- تصفیه با اسید سولفوریک – 37

- 2-7-9- خنثی نمودن بوسیله آهک و تصفیه با خاک مخصوص – 37

فصل سوم

- 3-1- طبقه بندی استانداردهای روغن – 38

- 3-1-1- تعریف روانکاری – 39

- 3-2- شرایط اصلی روان کننده خوب – 39

- 3-3- انواع روان کننده – 39

- 3-4- روغنهای روان کننده نفتی – 40

- 3-5- انواع روانکاری – 41

- 3-5-1- روانکاری با لایه ضخیم – 41

- 3-5-1-1- روانکاری هیدرواستاتیک – 41

- 3-5-1-2- روانکاری هیدرودینامیک – 42

- 3-5-2- روانکاری با لایه نازک – 42

- 3-5-3- روانکاری حدی – 42

- 3-5-4- روانکاری خشک – 42

- 3-5-5- روانکاری غلطان – 42

- 3-6- ترکیبات ساختار یک روغن صنعتی – 43

- 3-6-1- بررسی علل اضمحلال کیفیت روغن – 43

- 3-6-2- کاهش خصوصیات مواد افزودنی – 43

- 3-6-2-1- کاهش اثر بازدارنده های اکسیداسیون – 44

- 3-6-2-2- کاهش ویسکوزیته روغن – 44

- 3-6-2-3- کاهش بازدارنده های رنگ زدگی – 45

- 3-6-2-4- بازدارنده های کف – 45

- 3-7- اصطلاحات روانکاری – 46

- 3-8- آزمونهای مهم فیزیکی و شیمیایی روغنهای روان کننده – 47

- 3-8-1- ویسکوزیته – 47

- شرح آزمون

- 3-8-1-1- کاربرد و مزایای اندازه گیری گرانروی در دماهای فوق الذکر – 52

- 3-8-2- شاخص ویسکوزیته – 52

- شرح آزمون

- 3-8-3- نقطه آنیلین – 57

- شرح آزمون

- 3-8-4- دانسیته – 58

- شرح آزمون

- 3-8-5- عدد خنثی شدن – 60

- 3-8-5-1- عدد اسیدی کل – 60

- 3-8-5-2- TBN

- شرح آزمون

- 3-8-5-3- TAN

- شرح آزمون

- 3-8-6- ضریب شکست – 61

- شرح آزمون

- 3-8-7- نقطه ریزش – 62

- شرح آزمون

- 3-8-8- نقطه اشتعال – 63

- شرح آزمون

- 3-8-9- نقطه احتراق – 64

- شرح آزمون

- 3-8-10- کف – 64

- شرح آزمون

- 3-8-11- خوردگی مس – 66

- شرح آزمون

- 3-8-12- توانایی تحمل بار – 67

- شرح آزمون

- 3-8-13- مقدار آب – 68

- 3-8-14- عدد صابونی شدن – 68

- 3-8-15- خاکستر – 68

- 3-8-16- نقطه ابری شدن – 69

- 3-8-17- خاصیت امولسیون و دمولسیون – 70

- 3-8-18- پایداری در مقابل اکسیداسیون – 70

فصل چهارم

- 4-1- عملیات فلزکاری – 72

- 4-2- انواع سیالات عملیات فلزکاری – 72

- 4-2-1- روغن معدنی خالص – 72

- 4-2-2- روغن چرب خالص – 72

- 4-2-3- روغن معدنی و چرب مخلوط شده – 73

- 4-2-4- مخلوط روغن معدنی و روغن چرب گوگرد دار شده – 73

- 4-2-5- روغنهای معدنی گوگرد دار – 73

- 4-2-6- روغنهای معدنی کلردار و گوگرد دار – 73

- 4-2-7- روغن معدنی کلردار – 74

- 4-3- روغنهای برش – 74

- 4-4- روغنهای حل شونده (روغنهای امولسیون شونده) – 75

- 4-4-1- امولسیونهای معدنی – 75

- 4-4-2- سیالات نیمه سنتتیک – 75

- 4-4-3- روغنهای سنتتیک – 75

- 4-5- امولسیفایر – 76

- 4-6- روغنهای امولسیون شونده – 76

- 4-6-1- مزایای روغنهای امولسیون شونده – 77

- 4-6-2- معایب روغنهای امولسیون شونده – 77

- 4-7- امولسیونهای شیمیایی نیمه سنتتیک – 78

- 4-7-1- مزایای سیالات نیمه سنتتیک – 78

- 4-8- سیالات سنتتیک – 78

- 4-8-1- مزایای سیالات سنتتیک – 79

- 4-9- وظایف سیال روانکار – 79

- 4-10- معیار انتخاب نوع سیال عملیات فلزکاری – 79

- 4-11- سختی اعمال سیالات برش – 80

- 4-11-1- اعمال سبک – 80

- 4-11-2- اعمال نیمه سخت – 80

- 4-11-3- اعمال سخت – 81

- 4-11-4- اعمال خیلی سخت – 82

- مقاله ای در مورد سیالات برش – 93-82

- پروژه – 102-94

- واژه نامه انگلیسی – 107-103

- منابع – 108

منابع:

- مجموعه مقالات اولين سمينار روغن موتور

برگزار كننده موسسه استاندارد و تحقيقات صنعتي ايران به همكاري شركت نفت بهران و شركت نفت پارس (1373)

- شناخت و كاربرد روغنهاي روانساز صنعتي

شركت پالايش روغن تهران (1365)

- اصول روانكاري

تاليف ج- جورج ويلز

ترجمه: مهندس محمد تركي و مهندس محمدحسن ذوقي

- راهنماي كاربرد و مشخصات محصولات شركت نفت بهران

- مقاله درمورد سیالات برش

- پروژه دانشجویی سیالات برش

- پایان نامه در مورد سیالات برش

- تحقیق درباره سیالات برش

- مقاله دانشجویی سیالات برش

- سیالات برش در قالب پاياننامه

- پروپوزال در مورد سیالات برش

- گزارش سمینار در مورد سیالات برش

- گزارش کارورزی درباره سیالات برش